روغن هیدرولیک در یک خط پرفشار می تواند با سرعت 450 الی 900 سانتی متر بر ثانیه حرکت کند، و این سرعت به میزان فشار بستگی دارد. زمانی که یکی از شیرها به سرعت بسته می شود تا جریانی قطع شود، یا زمانی که یک سیلندر از کار باز می ماند، افزایش ناگهانی فشار رخ می دهد.

به طور کلی روغن هیدرولیک بر خلاف هوا قابل فشردن و کمپرس کردن محسوب نمی شود. اگر به روغن به میزان 1000 psi فشار وارد شود، تنها به اندازه ی 0.5% فشرده می شود. زمانی که در سیستم هیدرولیک، افزایش ناگهانی فشار رخ می دهد، فشار می تواند به اندازه ی 4 یا 5 برابر بیشتر از حد معمول آن در زمان کار برسد.

از آنجایی که طول مدت یک شوک افزایش ناگهانی فشار به طور میانگین 25 میلی ثانیه است، عقربه ی نشان دهنده ی فشار نمی تواند با سرعت کافی واکنش و میزان دقیق فشار را نشان دهد. بنابر این به طور معمول از مبدل های فشار برای ثبت افزایش های ناگهانی فشار استفاده می کنند. در صورتی این شوک های ناگهانی افزایش فشار به خوبی کنترل نشوند، می توانند منجر به آسیب دیدن خطوط و اجزای سیستم گردند. نشت یک قطره روغن در هر ثانیه به معنای از دست رفتن 405 گالن روغن در طول یک سال است. با فرض هر گالن 9 دلار، همین نشتی در طول سال هزینه ای معادل 3645 دلار در بر خواهد داشت.

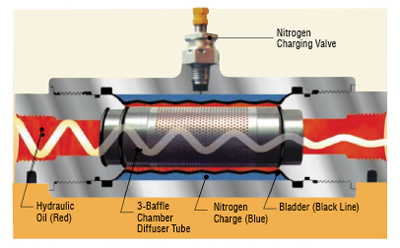

شوک گیر به مانند یک انباره ی روغن هیدرولیک عمل می کند، با این تفاوت که می توان آن را مستقیماً بر روی سیستم سوار کرد. شوک گیر را از قبل و پیش از نصب، با نیتروژن خشک شارژ می کنند. کیسه ی پلاستیکی شوک گیر، نیتروژن را از روغن جدا نگه می دارد. میزان شارژ توصیه شده ی نیتروژن به اندازه ی نصف حداکثر فشار سیستم است. شوک گیر را باید تا جایی که ممکن است نزدیک به محل وقوع شوک نصب کرد. برای مثال، اگر شوک به واسطه ی بسته شدن سریع یکی شیرهای دایرکشنال اتفاق می افتد، شوک گیر را نزدیک درگاه تنظیم فشار آن شیر نصب کنید. وقتی که شیر به سرعت بسته شود و شوک ناگهانی افزایش فشار رخ دهد، نیتروژن موجود در شوک گیر، فشرده می شود و این افزایش ناگهانی فشار را به خود جذب می کند. همچنین شوک گیر برای سیستم هایی که دارای خم های 90 درجه ای در اتصالات و لوله های خود هستند نیز بسیار مفید است. مزیت دیگر استفاده از شوک گیر آن است که سر و صدای سیستم نیز کاهش می یابد. این امر می تواند در سیستم هایی که در آن ها از پمپ ها و انباره های حجم بالا استفاده می شود، بسیار مفید فایده باشد.

در هنگام لوله کشی یک سیستم، از به کار بردن خَم های 90 درجه در لوله ها و اتصالات اجتناب کنید. وقتی که روغن با سرعت وارد اتصالی می شود و به سرعت یک پیچ 90 درجه ای را پشت سر می گذارد، تکانه های شدیدی به وجود می آید و شوک ایجاد می شود. این امر به ایجاد نشتی در محل اتصال یا بازویی منجر می شود. یک قوس 45 یا 90 درجه ای می تواند به هنگامی که روغن در لوله جریان دارد، تکانه های شدید آن را کاهش دهد.

محکم کاری درست نیز به منظور کاهش وقوع شوک افزایش فشار در سیستم ضرورت دارد. در تصویر زیر، از مهره های U شکل برای محکم کاری لوله ها استفاده شده است. می توانید مشاهده کنید که در این شکل از نصب، لوله ها ها در اثر شوک هیدرولیکی از جای خود حرکت کرده اند. این امر نهایتاً می تواند به فرسودگی لوله ها و ایجاد نشتی بیانجامد. مهره های U شکل و بست های فلزی رایج به منظورکنترل و مقاومت در برابر شوک های سیستم هیدرولیک ساخته نشده اند.

بدین منظور باید از یک بست هیدرولیکی مناسب (که در تصویر پایین نمایش داده شده است) استفاده گردد. باید بست ها را با توجه به ابعاد لوله، در فواصل 150 تا 240 سانتی متری کار گذاشت، و باید آن ها به شکلی محکم نمود که جلوی حرکت لوله و متعاقباً ایجاد نشتی گرفته شود. همچنین در فاصله ی 6 اینچی از نقطه ی پایان لوله نیز باید یک بست کار گذاشته شود.

شیلنگ ها نیز در صورتی که به درستی کار گذاشته شده باشند، می توانند شوک های سیستم را به خود جذب کنند. باید شیلنگ را در محل خروجی پمپ و قبل از جایی که روغن وارد لوله های تقسیم می شود، کار گذاشت. در صورتی که جریان پمپ به یکباره قطع شود، این شیلنگ می تواند شوک حاصله را کاهش دهد.

شیلنگ ها نیز باید قبل از اتصال به شیر، مانیفولد یا سیلندر نصب شوند. تنها استثنا زمانی است که سیلندر به صورت عمودی نصب شده باشد. در این حالت، از شیرهای کنترل خودکار یا شیرهای متعادل کننده استفاده می شود تا روغن را درون سیلندری که در حالت ایستاده قرار دارد، نگه دارند. بنابراین، شیلنگ باید قبل از شیر کنترل یا شیر متعادل کننده نصب شود.

از طول کافی شیلنگ اطمینان حاصل کنید، زیرا به هنگام وقوع شوک افزایش ناگهانی فشار، طول آن می تواند تغییر کند. از طرف دیگر، نباید شیلنگ ها را بیش از حد طولانی در نظر گرفت، زیرا در این حالت با شیلنگ های دیگر، تیرک ها و سایر اجزا برخورد کند.

فشار غالباً به صورت تصادفی به وسیله ی شیر تنظیمی که بر روی دستگاه قرار دارد، به منظور افزایش سرعت دستگاه تنظیم می شود. زمانی که یک سیلندر یا موتور هیدرولیک در حال کار است، فشار تنها به حدی بالا می رود که بار جابجا شود. بنابراین، محدودیت حداکثر فشار باید 200 psi بالاتر از فشار مورد نیاز برای جابجایی بار تنظیم شود. اگر فشار بر روی مقدار بالاتری تنظیم شود، هنگام استارت زدن یا خاموش کردن دستگاه، شوک اضافی ایجاد می شود.

در سیستمی که مجهز به پمپ دافع فشار است، تنظیمات پمپ تعیین کننده ی حداکثر فشار سیستم است. وقتی که سیستم به این حد از فشار برسد، ماسوره ی پمپ جبران فشار باز می شود و مانع از کار ایستادن پمپ می گردد. در این حالت، پمپ تنها به اندازه ای روغن می دهد که تنظیمات پمپ دافع حفظ شود.

در پمپ های با جابجایی ثابت، شیر تخلیه ی فشار تعیین کننده ی حداکثر فشار سیستم است. هنگامی که دبی در محل شیر تخلیه ی فشار به اندازه ی تنظیم شده برسد، ماسوره باز می شود و حجم روغن موجود در پمپ را به مخزن منتقل می کند.

اخیراً از من خواسته شد که به یک کارگاه چوب بری که دستگاه حمل الوار آن دچار مشکل نشتی و شوک افزایش فشار بود، مشاوره بدهم. در این دستگاه از سیلندری به قطر 10 اینچ برای بلند کردن و پایین آوردن الوارها استفاده شده بود. شماتیک سیستم هیدرولیک نشان می داد که شیر تخلیه ی فشار باید روی 1200 psi تنظیم شود. با این حال، یکی از کارکنان آن را تا سطح 1800 psi چرخانده بود. وقتی که سیلندر به حالت یکنواخت می رسید، فشار تا حد 1800 psi بالا می رفت. سپس صدای بلندی شنیده می شد و تمامی لوله های سیستم شروع به لرزش می کردند.

می توانید با استفاده از فرمول زیر، محاسبه کنید که این افزایش فشار تا 1800 psi چه مقدار نیرو تولید کرده بود:

نیرو = فشار x مساحت سطح رو به پیستون سیلندر (اینچ مربع)

نیرو = 1800 psi x 78.54 اینچ مربع

نیرو = 141372 پوند

وقتی که تنظیمات شیر تخلیه ی فشار را به میزان توصیه شده ی 1200 psi پایین آوردیم، سر و صدا و شوک مزبور در هنگام کار یکنواخت سیلندر بسیار کاهش یافت. با فشاری در حد 1200 psi، می توانید با استفاده از همان فرمول، میزان نیرویی زا که از روی سیلندر برداشته شده بود حساب کنید:

نیرو = 1200 psi x 78.54 اینچ مربع

نیرو = 94248 پوند

تفاوت نیروی حاصله از فشار 1800 psi و 1200 psi، برابر با 47124 پوند، یعنی تقریبا 24 تن است.

همه ی کسانی که با دستگاه کار می کنند، باید نسبت به تأثیرات منفی فشارهای بیشتر از میزان تنظیم شده آگاه شوند. پایین آوردن فشار علاوه بر کاهش شوک و نشتی، مصرف نیروی برق موتور الکتریکی و نیز گرمای تولید شده در سیستم را نیز کم می کند.

اگر در سیستم های هیدرولیکی خود دچار شوک افزایش ناگهانی فشار یا نشتی هستید، کاری هست که می توانید برای رفع آن انجام دهید. با تنظیم صحیح فشار، نصب انباره ها و شوک گیرها در محل های مورد نیاز، اطمینان حاصل کردن از اینکه لوله ها و شیلنگ های سیستم به درستی کار گذاشته شده اند، و نیز افزودن فشارگیرهای خودکار به سیستم، باید بتوانید که شوک یا نشتی را در سیستم هیدرولیکی خود کاهش دهید یا حتی کاملاً از بین ببرید.

شرکت بازرگانی روغنکار، اولین و بزرگترین وارد کننده انواع روغن هیدرولیک شل، روغن هیدرولیک موبیل، روغن هیدرولیک توتال و روغن های هیدرولیک از برندهای برتر جهان.

برای مشاهده لیست محصولات روغن هیدرولیک کلیک کنید.

نظر خود را بیان کنید