تصور اینکه ماشینی بدون گریس کار کند دشوار است ، زیرا اکثرعملیات دستگاه های صنعتی توسط بلبرینگ ها انجام می شود که برای روانکاری به گریس احتیاج دارند. از نظر تاریخی ، استفاده از گریس برای روانکاری چرخ و محور درست پس از کشف چرخ اتفاق افتاده است.

اولین گریس در جهان از ترکیب آهک مخلوط شده با روغن های گیاهی ساخته می شد. تا قبل از انقلاب صنعتی ، این نوع گریس تقریباً در همه نوع کاربرد هایی که نیاز به روغن کاری داشتند مورد استفاده قرار می گرفت.

با این حال ، در چند دهه گذشته پیشرفت چشمگیری در زمینه طراحی ماشین ها حاصل شده است. این موضوع پارامترهای عملیاتی و در نتیجه الزامات روانکاری را تحت تأثیر قرار داده است.

از آنجا که پارامترهای عملیاتی مانند سرعت ، بار ، دما و غیره براساس تجهیزات به طور قابل توجهی متفاوت هستند ، عملا برای یک گریس امکان پذیر نیست که برای تمامی کاربرد ها مناسب باشد.

در نتیجه تعداد زیادی از گریس های روان کننده تولید شده اند که منجر به وجود هزاران گریس در بازار می شود. مفهوم یک گریس روان کننده جهانی که انواع کاربردها را پوشش می دهد دیگر صحیح نیست. همچنین ، از دیدگاه انتخاب و مناسب بودن ، طیف گسترده ی گریس های موجود می تواند برای مصرف کنندگان گیج کننده باشد.

گریسها اساساً از یک غلیظ کننده (10 تا 15 درصد) ، روغن پایه (80 تا 90 درصد) و مواد افزودنی عملکرد (5 تا 10 درصد) تشکیل شده اند. اندازه کل بازار گریس در بازار جهانی در حدود 3 میلیارد دلار است و از لیتیوم / لیتیوم کمپلکس ، کلسیم ، سدیم ، آلومینیوم / آلومینیوم کمپلکس ، کلسیم سولفونات ، پایه رس ، پلی اوره و غیره تشکیل شده است.

محبوب ترین گریس ها در سراسر جهان، گریس پایه لیتیوم با سهم بازار بیش از 75 درصد هستند. در حالی که انواع مختلفی از گریس ها ممکن است در یک کارخانه خاص مورد نیاز باشند ، همواره تلاش شده است تا تعداد گریس ها از دیدگاه خرید و لجستیک به حداقل برسد. این احتمالاً منجر به ایجاد گریس های چند منظوره شده است.

به عبارت ساده، گریس چند منظوره گریسی حاصل از ترکیب خواص دو یا چند گریس تخصصی است که می توان از آن برای بیش از یک کاربری استفاده کرد. به عنوان مثال ، گریس لیتیوم هم در کاربردهای شاسی و هم در بلبرینگ های وسایل نقلیه قابل استفاده است. به طور سنتی از گریس کلسیم برای شاسی و از گریس سدیم برای یاطاقان چرخ استفاده می شد.

گریس کلسیم دارای مقاومت بالا در برابر آب اما ایستادگی پایین در مقابل تغییرات دمایی هستند. از سوی دیگر، گریس سدیم طیف دمایی بالایی را تحت پوشش قرار می دهند اما از نظر مقاومت در برابر آب چندان مناسب نیستند. هنگامی که گریس لیتیوم در بازار پدیدار شد ، مشخص شد که آنها نسبت به گریس های کلسیم و سدیم برتری دارند و به زودی محبوب ترین گریس های چند منظوره در صنعت شدند.

در طراحی و ساخت ماشین آلات مدرن ، ماشین آلات در شرایط شدیدتر و با انتظار افزایش بهره وری و خرابی کمتری کار می کنند. این امر باعث شده است که گریس لیتیوم قادر به برآورده کردن این نیاز ها نباشند. مشخصات اعلام شده توسط انستیتوی ملی روانکننده ها (NLGI) ، که به طور دقیق در بخش حمل و نقل دنبال می شود، همچنین به گریس هایی فراتر از گریس های لیتیومی احتیاج دارد.

این نیاز های دقیق را می توان با گریس های با کارایی بالا مانند لیتیوم کمپلکس ، کلسیم سولفونات ، آلومینیم کمپلکس ، پلی اوره و گریس پایه رس بر آورده کرد. با این حال ، به دلیل سازگاری آنها با گریس های لیتیومی که به طور گسترده مورد استفاده قرار می گیرند ، به نظر می رسد که گریس های لیتیوم کمپلکس و کلسیم سولفونات بهترین نامزدهای این گریس های چند منظوره با کارایی بالا هستند.

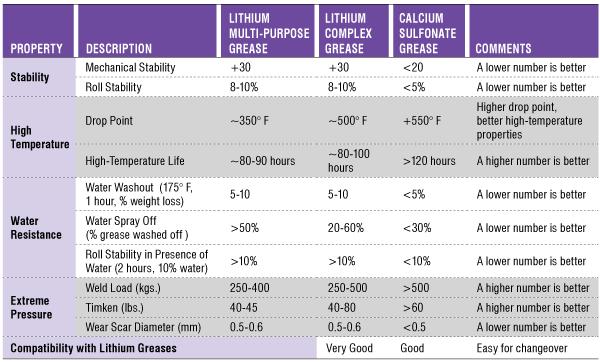

گریس لیتیوم کمپلکس به طور کلی از پایداری ، خصوصیات درجه حرارت بالا و خاصیت مقاومت در برابر آب برخوردار هستند. سایر الزامات عملکردی مانند فشار شدید ، ضد سایش ، زنگ زدگی و خوردگی با افزودن افزودنی های مناسب دیگر می تواند بهبود یابد. این گریس ها همچنین الزامات مشخصات NLGI GC-LB را برآورده می کنند.

با این وجود ، مقایسه دقیق بین گریس لیتیوم کمپلکس و کلسیم سولفونات نشان می دهد که گریس های کلسیم سولفونات دارای یک مزیت هستند. گریس های کلسیم سولفونات در دیتاشیت ها و همچنین در کاربرد های واقعی از گریس های لیتیوم کمپلکس عملکرد بهتری دارند. مهمترین تفاوت بین این دو نوع گریس در این است که گریس های کلسیم سولفونات به طور معمول نیازی به مواد افزودنی برای برآورده کردن نیازهای عملکردی خاص مانند گریس های لیتیوم کمپلکس ندارند.

گریس های کلسیم سولفونات پایداری مکانیکی بیشتری نسبت به گریس های لیتیوم کمپلکس دارند که سبب کاهش نشتی و از بین رفتن محصول حین کار می شود. نقطه افت (دراپ پوینت) و عمر بالا تر گریس کلسیم سولفونات این امکان را برای استفاده از این گریس ها در دماهای بالاتر فراهم می کند.

بر خلاف گریس های لیتیوم کمپلکس که نیاز به افزودنی های گوناگون برای دریافت خواص تحمل فشار بالا و کاهش خوردگی دارند، غلیظ کننده های کلسیم سولفونات به خودی خود دارای خواص فشار شدید و ضد سایش هستند. علاوه بر این ، در حالی که سولفوناتها به عنوان مهارکننده های زنگ زدگی طبیعی شناخته شده اند ، گریس های لیتیوم کمپلکس همواره به مواد افزودنی مهارکننده زنگ زدگی احتیاج دارند.

علاوه بر این ، کلسیم سولفونات به دلیل خاصیت غلیظ کننده آن ، خاصیت ضد آب خوبی دارد و حتی در صورت وجود آب نیز خراب نمی شود. برای بهبود خاصیت مقاومت در برابر آب ، گریس های لیتیوم کمپلکس معمولاً نیاز به افزودنی هایی دارند که در صورت تماس با آب در معرض خطر از بین رفتن قرار می گیرند. گریس های کلسیم سولفونات همچنین با گریس لیتیوم و لیتیوم کمپلکس سازگار هستند.

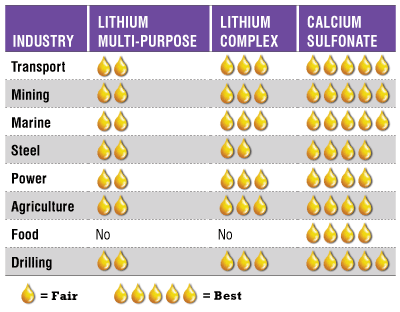

تنها محدودیتهای گریس کلسیم سولفونات ، قابلیت پمپاژ پایین و هزینه بالای آنهاست. با این حال ، پیشرفت های تکنولوژیکی اخیر این گریس ها را با گریس های لیتیوم کمپلکس هماهنگ کرده است. گریس کلسیم سولفونات همچنین می تواند در انواع بیشتری از صنایع در مقایسه با گریس های لیتیوم کمپلکس مورد استفاده قرار گیرد ، بنابراین این گزینه را به گریس چند منظوره با کارایی بالا تبدیل کرده است.

شرکت بازرگانی روغنکار، اولین و بزرگترین مرکز عرضه تخصصی انواع گریس های پایه لیتیوم ، کلسیم ، آلومینیم و سایر گریس های محبوب بازار می باشد.

منبع: وبسایت machinery lubrication ترجمه شده توسط روغنکار

نظر خود را بیان کنید